精益生產,重塑美國制造

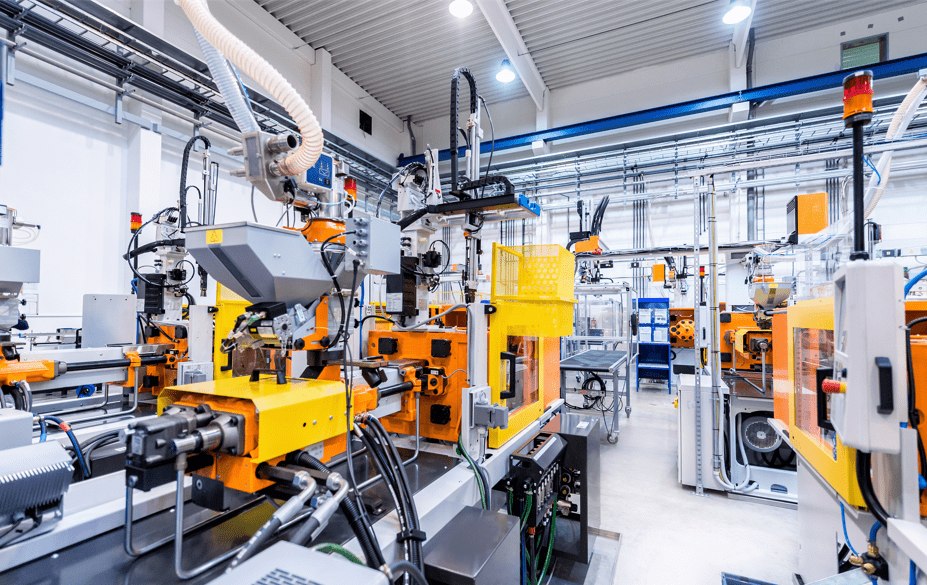

圖片來源@視覺中國

文 | 華商韜略

幾年前,美國通用電氣做了一個實驗。

他們把熱水器生產從中國搬到了美國。結果,奇跡發生了:在美國生產的熱水器,成本比中國還要低!

美國人喜出望外,直呼鼓舞人心。

但對中國制造來講,這并不是一個好消息。

廣東企業熱捧丹納赫

一直以來,我們都認為,美國制造衰退了。甚至,全世界都這么想。

通用電氣(GE)的實驗提醒我們,有些事情可能沒那么絕對。“總部生產的熱水器,不用提價就能產生利潤。”GE高管自豪地說。

盡管這場實驗,由于美國市場需求疲軟,最終失敗了。但它背后反映的事實卻值得深思,那就是:

美國制造也可以獲得低成本優勢。

這并非天方夜譚。在許多領域,這已經發生。2013年,福耀玻璃剛到美國建廠,曹德旺就被那里低價的土地和天然氣驚到了。

曹德旺的發現,還只是表象。真正讓美國人對重振國內制造業信心十足的,是自上世紀90年代起,在美國流行起來的一場管理革命和潮流:

精益生產。

這正是GE熱水器工廠背后的秘密。這股潮流不但改變了通用電氣、英特爾等美國巨頭,也引發了全球企業紛紛效仿。

比如,今年以來,在廣東佛山等地,就有許多中國制造業企業,抱著極大的熱情,向一家美國企業丹納赫學習。

美的集團董事長方洪波,甚至早在2016年,就親自跑到美國去觀摩丹納赫。

提起丹納赫,大多數人一頭霧水,但這個名字在科學儀器領域,如雷貫耳,它是僅次于賽默飛世爾的全球第二大科學儀器制造商。

不過,令丹納赫聞名的不止有科學儀器產品,還有它的丹納赫商業系統(DBS)。

過去幾十年,丹納赫在全球發起600多次收購,并用這套DBS系統整合每一家企業。經過改造的企業,毛利率大幅提升,幾乎從無失手。

這使得丹納赫成為當之無愧的并購之王。

DBS系統有五大重點,其中核心之一,是精益生產。

所謂精益,就是消除浪費,持續改進。用丹納赫前CEO拉里·卡爾普的話來講,精益生產有三大理念:

第一,關注客戶。

第二,消除浪費。

第三,無情地確定工作的優先次序。

如今,精益已成為丹納赫的DNA,貫穿全價值鏈每個環節,甚至是前臺接線員。

精益生產的目的,是降低成本。這對面臨經濟下行風險、身處艱難時刻的很多企業來講,就像是一根救命稻草。

廣東企業熱捧丹納赫,原因也正在于此。

“我們領悟到了精益化帶來的好處。”廣東華興玻璃副總裁曾雪琴說。

十幾年前,華興還是一家年產值只有5億元的小廠,通過推動流程優化,如今年營收已達到80多億元。

2022年以來,北京大學教授周其仁在全國調研了很多企業,最后得出一個結論:在嚴峻的環境中,企業要活下去,不光要有意志,還要有一套方法。

這個方法,就是精益生產。

精益,重塑美國制造

精益生產,不僅是一套工具,更是一種經營理念。

它的思想,最早起源于泰勒的科學管理,以及亨利·福特的流水線生產。

后來,經過豐田和大野耐一的發揚光大,最終成為日本汽車戰勝美國,橫掃全球市場的秘密武器。

1950年,遭受二戰重創的豐田汽車,幾乎破產。

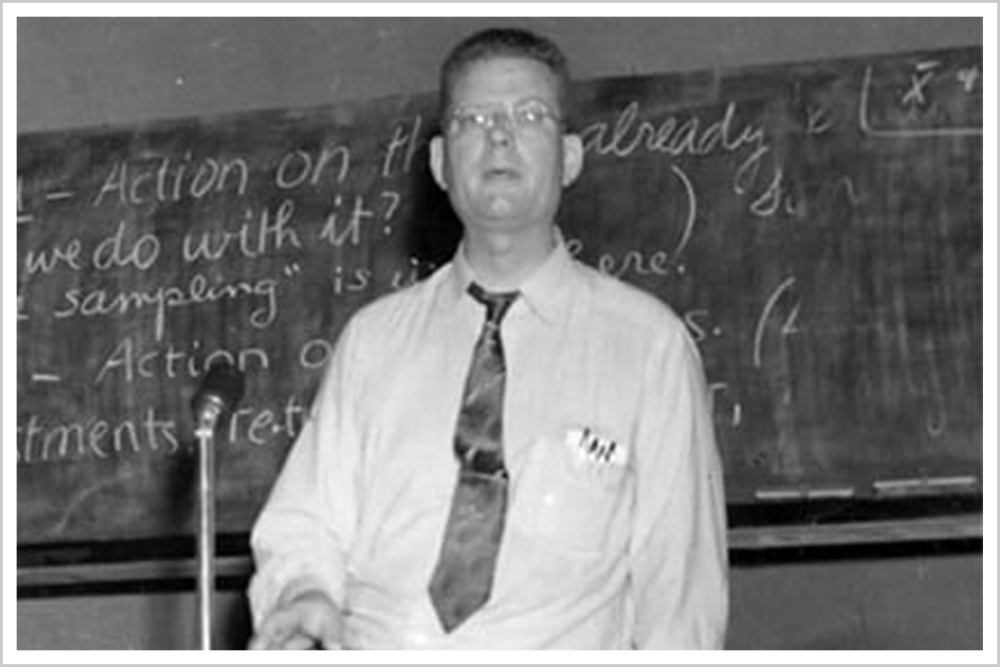

為了活下去,日本人開始向美國學習。他們從美國請來質量管理大師愛德華茲·戴明。在擠滿了人的大學教室里,戴明教會日本人全面質量管理、統計過程控制等。

豐田創始人的侄子豐田英二,以及豐田首席生產工程師大野耐一,還數次前往美國底特律參觀。

盡管當時美國汽車制造商的生產率是日本同行的8倍,但兩人還是注意到,福特工廠里到處都有浪費。

美國人可能覺得沒什么,但對資源匱乏的日本來講,這是一個致命傷。

豐田買不起新機器和技術,也無法承受生產線上堆積如山的庫存。他們放棄了福特模式,從消除浪費出發,對生產線進行了徹底的重新思考。

最后,提出一種新的生產方式,也就是豐田生產方式(TPS)。

TPS有兩大法寶:準時制生產(JIT)和看板系統。JIT通過在需要時按需生產,實現了減少庫存,甚至零庫存的目標。

看板系統則確保了不良率、減少波動以及合理化的生產過程。

這些概念是如此具有革命性,以至上世紀80年代,經過TPS改造后的日本汽車業,把美國同行打得落花流水。

這下,輪到美國人焦慮了。

1985年,以吉姆·沃馬克領銜,美國麻省理工學院歷時5年,考察了全球不同地區的90家汽車總裝廠,最后將研究成果濃縮成一本書:

《改變世界的機器》。

書中,對豐田生產方式的介紹,使得“精益生產”一詞享譽世界。

精益生產給沃馬克留下的記憶是如此深刻,以至數十年后,他還對當年的差異記憶猶新:日本的汽車生產線井然有序,彷佛大型超市,相比之下,美國的汽車生產線亂得跟菜市場一樣。

這本書給美國制造業帶來了深遠影響,包括蘋果、戴爾、英特爾在內,許多美國大公司都積極踐行精益生產。

邁克爾·戴爾深入研究JIT,并對公司生產線進行了重構。比爾·蓋茨則驚嘆日本人的看板系統,表示所有的商業活動,都要向看板方式轉變。

這些皈依者中,時任丹納赫公司負責人拉里·卡爾普,態度最積極。

在他執掌丹納赫的14年間,不但積極踐行精益生產,還在此基礎上,總結出80多個精益化改善工具,由此創造了丹納赫奇跡。

2018年,55歲的拉里·卡爾普被任命為通用電氣CEO。

彼時的通用電氣(GE),負債高達870億美元,面臨百年來最大的危機之一。

眾人對卡爾普寄予厚望,希望他能夠帶領GE走出泥潭。而卡爾普也不負重托,上任后最重要的舉措之一,就是引入精益生產。

在此之前,他的前任伊梅爾特,已經在熱水器產品線上牛刀小試,效果不錯。

這一次,卡爾普要玩一把更大的。

在美國南卡羅萊納州格林維爾市,通用電氣擁有生產巨型渦輪機的工廠。改造前,這里的葉片要在生產線上移動4.8公里,歷時85天才能完工。

卡爾普上任后,生產團隊拆掉舊機器,重構了生產線,不僅極大地縮短了生產線,生產時間也減少了近一半。

同樣的變化,也發生在馬薩諸塞州林恩市的航空發動機工廠,乃至通用電氣遍布全球的工廠里。

如今的GE,正重新煥發生機。

卡爾普將這種變化,歸功于精益生產,“除了精益原則,我不知道還有什么其他方法可以經營企業。”

重新定義低成本

最近20年,中國制造憑借低成本優勢,橫掃世界。

很多人據此認為,這種優勢將繼續,成本高昂的美國工廠,永遠不可能生產出比中國更便宜的產品。

然而,以通用電氣為代表的美國企業,在精益生產上的實踐,對我們是一種警示:中國制造的低成本優勢,并非牢不可破。

一方面,隨著工資上漲,我們在勞動力成本上的優勢,逐漸被東南亞取代。

另一方面,美國在土地、天然氣等資源要素上的成本更低,如今還用機器人取代人工,并玩起了精益化。

這種兩面夾擊,對中國制造來講,壓力巨大。

事實上,美國制造也并非如很多人想象的那樣,在急速墜落。

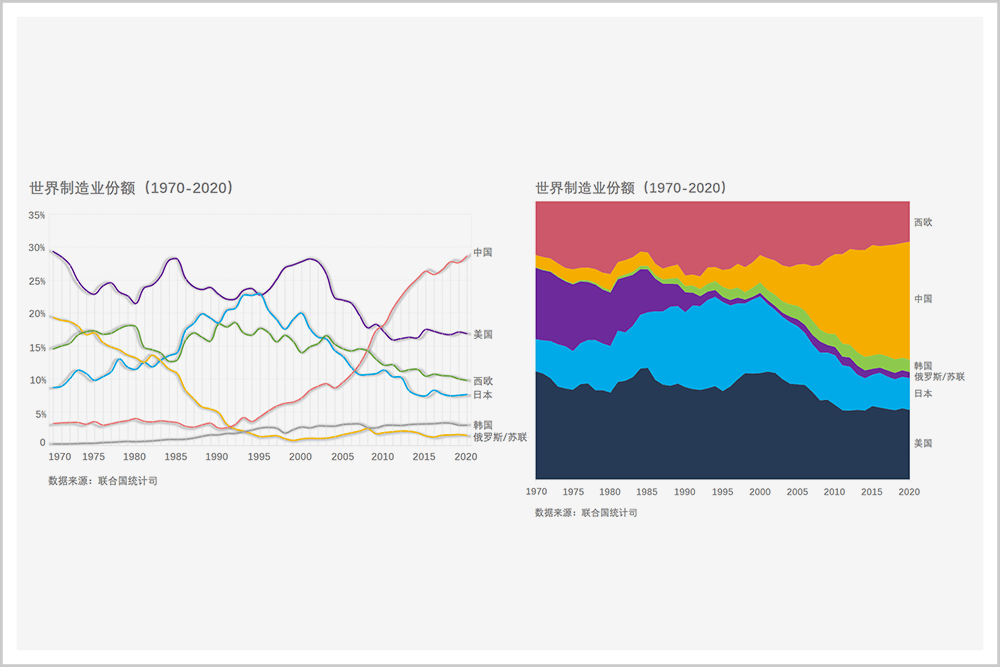

通過整理聯合國統計司過去50年的數據,我們能夠很容易地得出一個結論:美國制造業依舊強大。

下面兩幅圖,反映了1970-2020年全球各國制造業份額的變化趨勢。

從圖中可以看出,中國自上世紀90年代開始,在全球制造業中的份額不斷飆升,并于2010年超過美國,躍居全球第一。

但美國制造業,也穩住了陣腳,全球份額至今保持在16%以上。真正掉隊的是日本、西歐和俄羅斯。

如果細分,我們還能發現,美國制造業份額的跌落,主要集中在傳統行業。這是過去幾十年全球產業大轉移的結果。

在高端制造業,比如半導體和航空領域,美國制造的優勢仍然廣泛存在。

究其原因,一方面是美國的技術優勢,另一方面,很多人將其歸因于上世紀90年代以來在美國興起的精益生產。

這不僅是美國人的觀點。全球很多公司,也都在學習精益生產,并取得了顯著成績。

上世紀80年代,富士康還是一家名不見經傳的小廠。

為了提升效率,其創始人郭臺銘,從日本請來50多位專家,死磕模具開發周期。最終,以全世界最快的模具開發速度,一騎絕塵。

在中國,很多優秀的企業都在像富士康一樣,或明或暗地踐行精益生產原則,比如華為、美的和福耀玻璃。

這種生產模式對富士康來講,是如此重要,以至在郭臺銘看來,精益生產是趕超世界一流水平的必由之路。

然而,我們在追趕的同時,競爭對手也在進步。

比如眼下,擁有120多年歷史的通用電氣,就趕時髦做起了軟件。卡爾普發誓,要用數字技術改進渦輪機技術。

幾年前,他甚至下令,要求員工不再使用紙質樣圖。

一個懂得精益化的通用電氣,一旦徹底成功實現數字化,將變得更加可怕。而這種變化,如今正在美國很多企業上演。

相比之下,中國企業雖然也在積極擁抱數字化,但很多企業,尤其是中小企業,連精益化的內功都還沒練好。

在較早踐行精益生產的美的看來,精益化是數字化的基礎,“沒有精益化,就沒有數字化。”

全球著名質量專家雷諾·安喬蘭,曾走訪了很多中國企業。他發現,許多中國工廠陷入了要么虧損,要么不賺錢或微利的狀態。

在安喬蘭看來,這些企業要想生存,就必須做出改變。

“如果他們10年內仍然固守老舊的做事方式,至少有一半將會倒閉。”

安喬蘭所說的改變,很重要的一點,就是變得更加精益。道理也很簡單:如果競爭對手正在精益,而你沒有,那么等待你的結果只能是:

被對手干掉!

來源:IT時代網

IT時代網(關注微信公眾號ITtime2000,定時推送,互動有福利驚喜)所有原創文章版權所有,未經授權,轉載必究。

創客100創投基金成立于2015年,直通硅谷,專注于TMT領域早期項目投資。LP均來自政府、互聯網IT、傳媒知名企業和個人。創客100創投基金對IT、通信、互聯網、IP等有著自己獨特眼光和豐富的資源。決策快、投資快是創客100基金最顯著的特點。

熱門文章

精彩評論

小何華為現在牛的不只是設備商了,,華為的手機現在也是全球銷量不錯,國內也算是老大了,之前用小米,,現在都改華為了。。產品確實不錯。

小何華為現在牛的不只是設備商了,,華為的手機現在也是全球銷量不錯,國內也算是老大了,之前用小米,,現在都改華為了。。產品確實不錯。 小何三星手機在中國還有市場嗎?看看現在滿大街的vivo和oppo ,,華為,,小米線下店,,就是知道三星的市場基本沒有了。。

小何三星手機在中國還有市場嗎?看看現在滿大街的vivo和oppo ,,華為,,小米線下店,,就是知道三星的市場基本沒有了。。 小何滴滴打車現在也沒有之前那么火了,,補貼也少了。。

小何滴滴打車現在也沒有之前那么火了,,補貼也少了。。 小何今日頭條要把騰訊的地方各頻道給霸占了。。

小何今日頭條要把騰訊的地方各頻道給霸占了。。